Prozess-FMEA Zusammenfassung

Prozessmanager erträumen sich fehlerlose Prozessabläufe. Die Wirklichkeit zeigt aber, dass es bei der Durchführung immer wieder auch mal zu Fehlern (Qualitätsstörungen) kommen kann. Um vorausschauend und methodisch mögliche Qualitätsschwächen zu identifizieren und Maßnahmen zu ergreifen, eignet sich beispielsweise die Prozess-FMEA.

Der nachstehende Beitrag erklärt, was eine FMEA für Prozesse ist und wie sie durchgeführt wird. Außerdem finden sich Hinweise auf übliche Probleme und Anwendungsfehler. Der Beitrag ist gedacht für Anwender, die eine Schritt-für-Schritt-Anleitung benötigen, um hohe Qualitätsstandards im Prozessmanagement aufrecht zu halten. An einigen Stellen wird zur weiterführenden Recherche auf Wikipedia-Artikel verwiesen, in denen wiederum weitere Quellen genannt sind.

Was ist eine Prozess-FMEA?

Wie arbeitet eine P-FMEA?

Vorlagennutzung

Durchführung

Schritt 01 | Prozessdetailbetrachtung

Schritt 02 | Mögliche Fehlerursachen erdenken

Schritt 03 | Mögliche Auswirkungen prognostizieren

Schritt 04 | Stärke der Auswirkung bestimmen

Schritt 05 | Auftretenshäufigkeiten abschätzen

Schritt 06 | Entdeckungswahrscheinlichkeit bewerten

Schritt 07 | RPZ berechnen

Schritt 08 | Maßnahmenplan entwickeln

Schritt 09 | Maßnahmen umsetzen

Schritt 10 | Resultierende RPZ berechnen

Weitere mögliche Aktivitäten

Schwierigkeiten in der Praxis

Kritische Würdigung

Quellen

Was ist eine Prozess-FMEA?

FMEA steht für Fehler-Möglichkeiten-Einfluss-Analyse (engl. Failure Mode Effect Analysis). Diese für sich stehende Methode wird auf Prozesse angewendet. Die Prozess-FMEA (im nachfolgenden P-FMEA) ist eine etablierte Methode, mit dem Ziel Prozessrisiken (insbesondere nach Prozessanpassungen oder -neueinführungen) präventiv zu identifizieren, zu bewerten und risikominimierende Maßnahmen zu ergreifen. Schwachstellen eines Prozesses sind meist der Anlass für die Durchführung einer P-FMEA. Sie gehört somit zu den qualitätsorientierten Analysemethoden.

Die P-FMEA Ausarbeitung in richtigem Moment kann die Prozessentwicklung sehr positiv beeinflussen und auch viel Geld sparen. Eine P-FMEA wird am wirkungsvollsten in der Entwicklungsphase, namentlich von Erstellung des Prozesskonzeptes bis vollen Anlauf des umgesetzten Prozesses, genutzt. Sie findet daher häufig Anwendung, wenn neue Produkte und somit neue Prozesse eingeführt werden. Die P-FMEA kann aber gleichermaßen auch für andere Prozesse eingesetzt werden, wenn Qualitätsprobleme durch Änderungen am Prozess oder durch Änderungen der Werkzeuge oder der Umgebung auftreten.

Die Methode wird mit dem Ziel eingesetzt, eine möglichst fehlerfreie Gestaltung von Prozessen unter Einhaltung aller Kunden- und Qualitätsforderungen zu erreichen. Für ISO TS 16949 zertifizierte Automobillieferanten ist diese Methodik vorgeschrieben, wenngleich die Norm auch keine Aussagen zur konkreten Durchführung macht. Auf diese Weise kann sie unternehmensspezifisch angepasst werden. Es hat sich dort bewährt potenzielle Prozessrisiken frühzeitig, also präventiv, mithilfe der P-FMEA zu analysieren.

Aufgrund der Komplexität von Prozessen zielt die P-FMEA insbesondere auf eine multidisziplinäre Betrachtung möglicher Prozessprobleme ab. Daher identifiziert man im Team methodisch strukturiert potenzielle Risiken, erfasst und sortiert diese und leitet Risikostrategien ab. Die Anwendung der Methode ist besonders sinnvoll, wenn definierte Qualitätsstandards als Ziel erreicht werden müssen, aber zahlreiche Einflussgrößen existieren.

Nutzen Sie die P-FMEA …

… wenn ein Prozess oder eine Dienstleistung entworfen oder umgestaltet wird.

… wenn ein vorhandener Prozess in einem neuen Umfeld oder von neuen Akteuren durchgeführt wird.

… wenn Steuerungspläne für einen neuen oder geänderten Prozess entwickelt werden.

… wenn Verbesserungsziele für einen vorhandenen Prozess geplant werden.

… wenn Fehler eines vorhandenen Prozesses analysiert werden sollen.

… periodisch während der gesamten Lebensdauer des Prozesses.

Wie arbeitet eine Prozess-FMEA?

Eine P-FMEA betrachtet jeden einzelnen Prozessschritt und prüft dabei mögliche Risikoquellen. Z.B. ausgehend von der Ishikawa-Methode (auch Fishbone) können potenzielle Risikoquellen Mensch, Maschine, Methode, Material, Messung und Milieu (Umwelt) beleuchtet werden. Identifizierte Risiken werden anschließend gemäß der folgenden Variablen auf einer Skala von 1 bis 10 bewertet:

- Bedeutung (Severity) – Bewertung der Auswirkungen (des Fehlers im Prozess), wobei 1 das geringste Bedenken und 10 das gefährlichste Bedenken darstellt.

- Auftreten (Occurence) – Bewertet die Wahrscheinlichkeit eines Auftretens, wobei 1 die niedrigste Wahrscheinlichkeit und 10 die höchste Wahrscheinlichkeit darstellt.

- Entdeckung (Detection) – Bewertet die Wahrscheinlichkeit, dass ein Fehler erkannt wird, wobei 1 die höchste Erkennungswahrscheinlichkeit und 10 die niedrigste Erkennungswahrscheinlichkeit darstellt.

- RPZ – Risikoprioritätszahl = Bedeutung x Auftreten x Entdeckung. Hohe RPZ-Werte erfordern Korrekturmaßnahmen. Die Korrekturmaßnahme führt idealerweise zu einem niedrigeren RPZ-Wert.

Diese Werte werden üblicherweise innerhalb eines multifunktionalen Teams ermittelt. Ein P-FMEA Moderator hält dabei das Team auf Linie, d.h. Umfang, Ziel und Zeitspanne für die Durchführung der P-FMEA und führt das Team durch den methodengeleiteten Prozess.

Vorlagennutzung

Die Durchführung einer P-FMEA wird wesentlich erleichtert, wenn eine entsprechendes Formblatt genutzt wird. Auf diese Weise kann sichergestellt werden, dass wesentliche Schritte nicht übersprungen oder Details übergangen werden. Eine nutzbare Vorlage findet sich unter https://www.mi-nautics.com/downloads. Deren Nutzung dieser Dokumentenvorlage wird im weiteren Verlauf erörtert.

Die P-FMEA stellt ein lebendiges Dokument dar, welches vor der Prozesseinführung initiiert und während des gesamten Produktlebenszyklus aufrechterhalten werden sollte. Auf diese Weise wird auch eine fortlaufende Risikobetrachtung für das Qualitätsmanagement unterstützt.

Nachstehend wird in 10 Schritten möglichst praxisnah beschrieben, wie eine P-FMEA durchgeführt werden sollte.

Durchführung

Schritt 01 | Prozessdetailbetrachtung

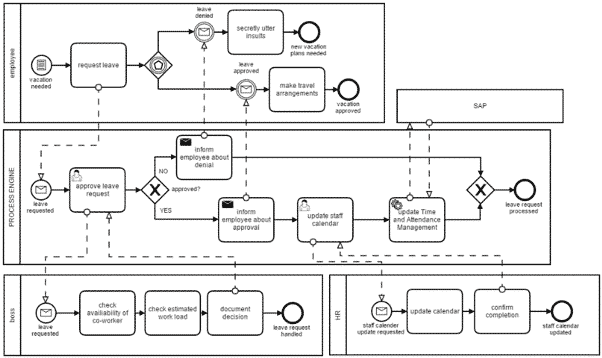

Für eine detaillierte Betrachtung wird eine Prozessdarstellung benötigt, welche bestenfalls auf einem analytischen Prozessmodell fußt. Für Abbildung 2 wurde ein operatives Prozessmodell in BPMN 2.0 modelliert.

Mit dem Prozessablaufdiagramm sollten sich die P-FMEA-Teammitglieder mit dem Prozess vertraut machen, indem sie den Prozess physisch durchlaufen. Dies ist die Zeit, um sicherzustellen, dass jeder im Team den grundlegenden Prozessablauf und die Funktionsweise der Prozesskomponenten versteht.Eine initiale Betrachtung eines solchen Modells ist hilfreich, um alle Beteiligten auf dieselben Details zu versammeln. Üblicherweise sind nicht immer alle Teammitglieder mit allen Details des Prozesses vertraut, so dass eine gemeinsame Inspektion anhand des Modells für alle hilfreich ist.

Diese modellhafte Darstellung eignet sich hervorragend, um einzelne Prozessbestandteile zu identifizieren, denn sie gibt Auskunft über Beteiligte, ausgeführte Tätigkeiten, Input- und Output-Daten, Entscheidungen, Regeln, Schnittstellen, Werkzeuge sowie angestrebte Prozessergebnisse und stellt so sicher, dass wirklich alle Bestandteile Eingang finden in die durchzuführende P-FMEA.

Hinweis: Ist anzunehmen, dass das Prozessmodell nicht alle Details enthält (also quasi immer), ist es nötig Zeit am Ort des Geschehens („gemba“) zu verbringen, um die Details und äußeren Umstände zu verstehen; anschließend ist das Prozessmodell zu ergänzen.

Zum Zwecke der weiterführenden Analyse ist es empfehlenswert allen Prozesselementen im Prozess eine eindeutige ID zuzuordnen (Spalte B der Vorlage). Dies kann eine eindeutige und nicht mehrfache Verwendung von Beschriftungen sein, aber auch – wie häufig in der Praxis gemacht – eine Nummerierung der Elemente. Diese eindeutigen Identifizierungsattribute werden im weiteren Verlauf der Analyse genutzt und dienen der Referenzierung.

Eine Auflistung aller Prozessbestandteile (mit eindeutiger ID) ist hilfreich, um nun ihren Wertbeitrag zu identifizieren (Spalte C, graue Zeilen der Vorlage). Manche Elemente werden value-added („wertbeitragend“) oder non-value-added („nicht-wertbeitragend“) sein. Elemente, die regulativen Anforderungen genügen werden als dritte Ausprägung häufig als essential non value-added („im Wesen nicht wertbeitragend“) bezeichnet.

Schritt 02 | Mögliche Fehlerursachen erdenken

Die blanke Identifikation der Fehlerfälle reicht jedoch nicht aus. Es müssen die korrekten Fehlerursachen identifiziert werden (Spalte F der Vorlage). Dies ist jedoch mitunter nicht immer leicht. Hier empfiehlt es sich, beispielweise mit der 5xWarum-Methode der Sache auf den Grund zu gehen, um sicherzustellen, dass auch wirksam die Fehlergründe bearbeitet werden können.

Hinweis: Das Zusammentragen der Fehlermöglichkeiten und Fehlerquellen ist ebenso wie die Erstellung der gesamten P-FMEA mit Aufwand verbunden. Die Ausarbeitung von 2 kompletten P-FMEAs für zwei ähnliche Prozesse ist natürlich eine reine Verschwendung. Wesentlich effektiver ist eine modulare Struktur, bei der die endgültige P-FMEA sich bei vorhandenen P-FMEA-Bestandteilen bedient. Dieses Verfahren vereinfacht wesentlich eine spätere P-FMEA-Aktualisierung. Manche Modellierungswerkzeuge bieten eine datenbankgestützte Attributierung von Modellelementen an. Dies macht eine einfache Modularisierung möglich.

Schritt 03 | Mögliche Auswirkungen prognostizieren

Nachdem nun im Schritt 2 mögliche Fehlermöglichkeiten und vor allem -quellen zusammengetragen wurden, gilt es nun zu überlegen, welche Auswirkungen diese potenziellen Fehler haben können (Spalte C in der Vorlage). Hier kann es durchaus auch sein, dass eine Fehlermöglichkeit mehrere Auswirkungen haben können. Diese sind nun zu ermitteln. Dennoch sind nur die Auswirkungen interessant, die eine direkte Auswirkung auf Prozessbestandteile haben und sie daran hindern ihre angedachte Funktion zu erfüllen. Einige Fehler werden auch für den (Prozess-)Kunden spürbar, oder beeinflussen die betriebliche Umgebung oder die Umwelt.

Die zusammengetragenen Auswirkungen sollten optimalerweise so formuliert sein, dass die konkrete Bedeutung für den Prozess bzw. das Prozessergebnis deutlich wird. Eine zu schwammige Beschreibung erschwert die Identifikation konkreter Risiken.Schritt 04 | Stärke der Auswirkung bestimmen

Nicht jede Auswirkung ist von gleichbleibender Bedeutung (B). Aus diesem Grund ist zunächst zu ermitteln, wie schwer die Auswirkung wiegt oder besser, wie stark die Auswirkung zu spüren sein wird. Hier wird im Rahmen des Teams jeweils eine Schätzung der Bedeutung (Spalte D der Vorlage) durchgeführt wie stark die Auswirkungen für die (Prozess-)Kunden, nachfolgende Prozessschritte oder die Mitarbeiter zu spüren sein werden.

Der Schweregrad der Auswirkung wird basierend auf Prozesseffekten geschätzt und bestimmt. Die Bewertung des Schweregrads liegt typischerweise zwischen 1 und 10. Die typischen Schweregrade für Prozesseffekte können wie folgt lauten:

- keine Auswirkung

- seltene Nacharbeit am Durchführungsort

- unregelmäßige Nacharbeit am Durchführungsort

- regelmäßige Nacharbeit am Durchführungsort

- Arbeitsunterbrechung, Nacharbeit mit anderem Werkzeug

- Arbeitsunterbrechung, Nacharbeit an einem anderen Durchführungsort/ durch einen anderen Akteur

- Größere Störungen im Ablauf entstehen, nachgelagerte Arbeiten sind beeinflusst

- Größere Störungen verhindern Durchführung, merkliche Verzögerungen oder Ausfälle für (Prozess-)Kunden bemerkbar

- Vorschriften werden missachtet, materielle oder immaterielle Schäden entstehen

- Es besteht Gefahr für Leib und Leben

Schritt 05 | Auftretenshäufigkeiten abschätzen

In diesem Schritt geht es um eine weitere Bewertung der Fehlermöglichkeiten und Fehlerquellen. In diesem Fall ist die Auftretenshäufigkeit (A), also die Bewertung, wie häufig der Fehler wahrscheinlich eintreten wird, durchzuführen (Spalte H der Vorlage). Jede identifizierte Fehlermöglichkeit ist entsprechend zu bewerten. Quellen hierzu können Entsorgungsprotokolle, Nacharbeitsberichte, Kundenbeschwerden, Protokolle von Vermeidungsmaßnahmen oder andere sein.

Die Zuweisung von Auftretenshäufigkeiten erlaubt ein Ranking.

In der Praxis hat sich folgende Bewertung als praktikabel herausgestellt (wenngleich organisationsindividuelle abweichende Bewertungsdefinitionen zu finden sind):

1 verhindert durch Prozessdesign; fehlergeprüft

2 tritt auf in >=1 von 1.000.000 Prozessdurchläufen

3 tritt auf in >=1 von 100.000 Prozessdurchläufen

4 tritt auf in >=1 von 10.000 Prozessdurchläufen

5 tritt auf in >=1 von 2.000 Prozessdurchläufen

6 tritt auf in >=1 von 500 Prozessdurchläufen

7 tritt auf in >=1 von 100 Prozessdurchläufen

8 tritt auf in >= 2 von 100 Prozessdurchläufen

9 tritt auf in >= 5 von 100 Prozessdurchläufen

10 tritt auf in >= 10 von 100 Prozessdurchläufen

Aktionen können gegen Ausfallursachen gerichtet sein, die häufig auftreten (Siehe Schritt 10). Ein besonderes Augenmerk muss auf Punkte mit hohem Schweregrad gelegt werden. Diese Punkte müssen geprüft werden, um sicherzustellen, dass die Sorgfaltspflicht erfüllt ist.

Schritt 06 | Entdeckungswahrscheinlichkeit bewerten

Nun geht es darum zu prüfen, wie hoch die Wahrscheinlichkeit ist, dass organisationsintern der Fehler entdeckt wird, bevor es der Kunde tut. Zu diesem Zweck sind ebenso derzeitige Vermeidungsmaßnahmen, die aufgeführten Fehler zu vermeiden (Spalte G der Vorlage), zu analysieren sowie Entdeckungsmaßnahmen (Spalte I der Vorlage).

Pro Fehlermöglichkeit ist zu bewerten, welche Wahrscheinlichkeiten der Entdeckung die derzeitig ausgeführten Vermeidungs- und Entdeckungsmaßnahmen darstellen (Spalte J in der Vorlage).

Hinweis: Die derzeitig durchgeführten Entdeckungsmaßnahmen können sich auf Fehlermöglichkeiten, Fehlerursachen oder auch auf die Auswirkungen von Fehlern beziehen. Vermeidungsmaßnahmen können sich nicht auf Auswirkungen beziehen, da diese ja, wenn erfolgreich vermieden, nicht eintreten können.

Die Wahrscheinlichkeit der Erkennung kann bewertet werden und umfasst ebenfalls Werte auf einer relativen Skala von 1 bis 10. In der Praxis kann eine Bewertung wie folgt aussehen:

- Fehler (Ursache) wurde vollständig verhindert:

Fehler kann nicht auftreten; Poka Yoke/ Validierungen greifen - Fehlererkennung sofort am Durchführungsort:

Die Durchführung der Aktivität wird validiert und erzeugt Handlungsempfehlungen; resultiert in verlängerte Bearbeitungszeiten - Fehlererkennung sofort am Durchführungsort:

Die Aufgabendurchführung ist fehlgeschlagen, unnötige Arbeit ist erfolgt, Prozessleistung kann nicht mehr erbracht werden; resultiert in Fehlerkosten - Fehlererkennung am Folgeort:

verursacht Prüfarbeit/-notwendigkeit und erneute Aufgabenzuweisung an vorgelagerten Durchführungsort bzw. verursacht anderorts erheblichen Mehraufwand durch Korrekturarbeit; resultiert in nicht-wertschöpfende Arbeiten und in der Folge in Kapazitätsreduktion - Fehlererkennung an nachgelagerten Quality Gates (Prüfpunkten) erfolgt:

unnötige Arbeit ist erfolgt und verursacht anderorts erheblichen Mehraufwand durch Korrekturarbeit; resultiert in nicht-wertschöpfende Arbeiten, in Kapazitätsreduktion und Erhöhung der Prüftätigkeiten am Quality Gate. - Fehlererkennung an nachgelagerten Quality Gates (Prüfpunkten) erfolgt:

unnötige Arbeit ist erfolgt, Prozessleistung kann nicht mehr erbracht werden; resultiert in Kapazitätsreduktion und in Fehlerkosten - Fehlererkennung erst zum Prozessabschluss:

unnötige Arbeit ist erfolgt und verursacht anderorts erheblichen Mehraufwand durch Korrekturarbeit; resultiert in nicht-wertschöpfende Arbeiten, in Kapazitätsreduktion und erneute Prüftätigkeiten an Quality Gates - Fehlererkennung erst zum Prozessabschluss:

unnötige Arbeit ist erfolgt, Prozessleistung kann nicht mehr erbracht werden; resultiert in Kapazitätsreduktion und in Fehlerkosten - Keine Kontrollen, der (Prozess-)Kunde erkennt das Problem unregelmäßig

Unnötige Arbeit ist erfolgt und verursacht anderorts erheblichen Mehraufwand durch Reklamationsbearbeitung; resultiert in nicht-wertschöpfende Tätigkeiten, Fehlerkosten und Kapazitätsreduktion - Keine Kontrollen, der (Prozess-)Kunde erkennt das Problem regelmäßig

Unnötige Arbeit ist erfolgt und verursacht anderorts erheblichen Mehraufwand durch Beschwerden; resultiert in nicht-wertschöpfende Tätigkeiten, belastete Kunden-Lieferanten-Beziehung, Fehlerkosten, Kapazitätsreduktion und ggf. Imageschäden

Schritt 07 | RPZ berechnen

Die Risikoprioritätszahl (RPZ) ist das Produkt der drei zuvor abgeschätzten Bewertungen und reflektiert das relative Risiko (Spalte K der Vorlage). Je höher die RPZ ist, desto höher ist das potenzielle Risiko. Sie berechnet sich wie folgt: Da jede der drei relativen Bewertungsskalen zwischen 1 und 10 liegt, liegt die RPZ immer zwischen ≥1 und ≤1000. Je höher die RPZ, desto höher das relative Risiko. Die RPZ bietet uns ein hervorragendes Instrument, um gezielte Verbesserungsbemühungen zu priorisieren.

Da jede der drei relativen Bewertungsskalen zwischen 1 und 10 liegt, liegt die RPZ immer zwischen ≥1 und ≤1000. Je höher die RPZ, desto höher das relative Risiko. Die RPZ bietet uns ein hervorragendes Instrument, um gezielte Verbesserungsbemühungen zu priorisieren.

Schritt 08 | Maßnahmenplan entwickeln

Abgeleitete Maßnahmen verfolgen stets das Ziel die RPZ zu reduzieren, welche sich aus der Bedeutung (B), dem Auftreten (A) und der Entdeckung (E) multipliziert. Gemeinsam mit dem Team können diese Maßnahmen erdacht werden. Die Beeinflussung der genannten Variablen ist jedoch mit unterschiedlich großem Aufwand zu beeinflussen.

Eine Reduktion der Bedeutung (B), also die Reduktion der Auswirkungen, ist in der Regel nur durch umfassende und durchgreifende Maßnahmen nötig, die häufig strategischer Natur sind. Eine Änderung des Geschäftsmodells, der Zielgruppe, aber auch die Änderung des Leistungsumfangs des Prozesses ist hier denkbar.

Die Reduktion des Auftretens (A), also der Auftretenshäufigkeit, erfordert die Elimination (oder zumindest die enge Überwachung) der Fehlerursachen. In diesem Zusammenhang werden Fehlervermeidungsstrategien wie Poka Yoke, Datenvalidierungen etc. zur sofortigen Fehleraufdeckung angewendet.

Die Reduktion der Entdeckung (E), also die Verbesserung der Erkennungswahrscheinlichkeit, erfordert in der Regel Investitionen in Technologien oder weiterer Methoden. Die Ingenieurwissenschaften haben hier Verfahren entwickelt, die diese Variable adressieren. Beispielhaft seien hier genannt Statistische Prozesskontrollen (SPC), Design of Experiments (DoE) genannt, aber auch arbeitsorganisatorische Maßnahmen helfen, wie bspw. Arbeitsanweisungen, Schulungen, vorbeugende Wartungen u.a.

Welche RPZ für eine Organisation akzeptabel ist, muss individuell geklärt werden. Für nicht akzeptierte Risiken sind Korrekturmaßnahmen zu entwickeln (Spalte L der Vorlage), die eine Senkung der RPZ herbeiführen.

Um ein „Man müsste mal“ zu verhindern, sind Verantwortlichkeiten und Termine zu benennen (Spalte M der Vorlage). Das Nennen eines Namens und eines Fälligkeitsdatums sorgt für eine gewisse Verbindlichkeit und stellt das zukünftige Reporting sicher. Die benannte Person hat die Aufgabe die RPZ zu reduzieren und sollte daran gemessen werden.

Hinweis: Es ist eine Reduktion der RPZ auf ein erträgliches Risikomaß herbeizuführen. Die vollständige Abwehr von Risiken (also RPZ = 1) ist kein betriebswirtschaftlich sinnvolles Ziel (und wahrscheinlich unmöglich). Es ist organisationsintern zu klären, welche Risiken (also welche RPZ) akzeptabel ist.

Schritt 09 | Maßnahmen umsetzen

Der in Schritt 8 vom Team entwickelte Maßnahmenplan ist nun umzusetzen. Hierfür wurden Termine und Verantwortliche benannt. Je nach Maßnahme fallen nun unterschiedliche Aufwände an. Poka Yoke-Maßnahmen sind üblicherweise mit kleinem Budget umzusetzen, Investitionen in Testautomatisierung oder Softwareentwicklungen generell sind in der Regel mit Projekten verbunden. Um auch hier ein zeitliches Nachhalten der Aktivitäten sicherzustellen, sind klassische Projektmanagement-Methoden wie Gantt-Diagramme oder Critical Path-Diagramme verfügbar.

Die umgesetzten Maßnahmen werden protokolliert (Spalte N der Vorlage).

Schritt 10 | Resultierende RPZ berechnen

Nachdem einzelne Korrekturmaßnahmen umgesetzt wurden, ist eine Neubewertung der Parameter Bedeutung (B), Auftreten (A) und Entdeckung (E) (Spalten O, P, Q der Vorlage) und somit die Neuberechnung der RPZ nötig (Spalte S in der Vorlage), um die Wirkung der Maßnahmen nachzuweisen.

So kann gegenüber wichtigen Stakeholdern nachgewiesen werden, dass ergriffene Korrekturmaßnahmen (und somit ggf. Investitionen) (Spalte N der Vorlage) die gewünschte Wirkung erzielt haben.

Verbleibende Risiken werden weiterhin festgestellt. Es muss dann bewertet werden, ob sich diese in einem erträglichen Maß halten, oder ob weitere zukünftige Maßnahmen entwickelt werden müssen.

Weitere mögliche Aktivitäten

Im Tagesgeschäft bleiben manchmal Dinge liegen. Um dies hier zu verhindern, sollte über weitere Maßnahmen nachgedacht werden, um den Erfolg der abgeleiteten Maßnahmen auch sicherzustellen. Nachstehend findet sich eine kurze, aber nicht vollständige Liste von Handlungsvorschlägen:

- Das Nachhalten der abgeleiteten Maßnahmen erzeugt den nötigen Handlungsdruck. Aus diesem Grund ist es ratsam Verantwortlichkeiten nicht nur zu benennen, sondern auch Berichtswege und andere Stakeholder zu identifizieren.

In der Praxis hat sich hier eine RACI (Responsable, Accountable, Consulted, Informed) -Matrix als erfolgreiches Werkzeug herausgestellt, da sie für das regelmäßige Reporting in Richtung Management genutzt werden kann. - Es sollte eine verantwortliche Person sowie ein Intervall benannt werden, zu dem die P-FMEA mindestens zu aktualisieren ist. Process Owner oder Process Manager könnten diese Aufgabe vielleicht verantworten und deren Durchführung entsprechend veranlassen.

- ist es denkbar, die Prozessleistung oder die Qualität an variable Vergütungsbestandteile der Mitarbeiter zu koppeln. Dies sorgt auf wundersame Weise für eine kontinuierliche Bearbeitung und Weiterentwicklung.

Der Erfolg einer jeden FMEA liegt in ihrer sukzessiven Ergänzung und vor allen an ihrer Wiederholung.

„The best organizations do this exercise regularly. They take actions and update the process FMEA scores. And again. And again.“

Schwierigkeiten und Risiken in der Praxis

Auch wenn die Vorgehensweise für die Durchführung hier recht geradlinig dargestellt wurde, so ist in der Praxis doch mit einigen Schwierigkeiten zu rechnen. Nachstehend werden häufigere Probleme aufgeführt, die bei der Anwendung einer P-FMEA auftreten. Hier gilt „Vorsicht!“. Es sollte versucht werden, die nachstehenden Probleme abzumildern bzw. zu umschiffen:

- P-FMEAs sollten niemals von nur einer Person ausgefüllt werden. Es muss Ziel sein, ein Team zu involvieren, dem der Prozess gehört. Ein Buy-In von jedem Teammitglied ist erforderlich, um zu verhindern, dass die P-FMEA unvollständig und unverbindlich wird.

- Es ist eine gute Idee, sich die Zeit zu nehmen, um herauszufinden, welcher Prozess wirklich eine P-FMEA benötigt. Wenn Sie zu viele P-FMEAs in nicht kritischen Prozessen durchführen, werden Ressourcen unnütz gebunden.

- Sobald die Entscheidung getroffen wurde, eine P-FMEA zu verfolgen, ist es wichtig, Personen in das Team aufzunehmen, die über umfassende Erfahrung mit dem Prozess verfügen. Nur sie können historische Fakten (!) austauschen, die sich bei der Zuweisung von Schweregrad, Vorkommen und Erkennungswerten als unschätzbar erweisen. Dies wird zum einen dazu beitragen, eine genauere Darstellung der Prozesselemente zu erhalten, zum anderen die Wunschliste zusammenzutragen, die das Team unter Risikogesichtspunkten umgesetzt wissen möchte.

- Es ist äußerst wichtig, Zeit bei der „gemba“ oder der tatsächlichen Stelle zu verbringen, an der der Prozess stattfindet, da es nützlich ist, jeden einzelnen Prozess und jeden Teilprozess, der Teil der P-FMEA ist, im Detail zu verstehen.

- Als Vorarbeit für die P-FMEA ist es ratsam, die Daten für die Feldprobleme mit einer vorläufigen Analyse verfügbar zu haben.

- Bei jeder Änderung des Prozesses, der Spezifikation, des Designs, des Materials usw. muss die P-FMEA aktualisiert werden, und es muss ein neuer RPZ-Wert berechnet werden.

- Ein festes Zeitintervall für die Überprüfung der P-FMEA des Prozesses muss festgelegt werden, wobei die Flexibilität besteht, bei einer Änderung ad hoc zu analysieren. Dies muss ein obligatorischer Bestandteil des Änderungsmanagementsystems der Organisation sein.

Typische Einzelfehler

Bewertung:

- Unterschiedliche Bewertung der Bedeutung „B“ bei Fehlern mit identischen Folgen

Fehler bei der Aktualisierung:

- Änderung der Bewertung „A“ bei Einführung vom zusätzlicher Entdeckungsmaßnahmen und vice versa

- P-FMEA entspricht nicht realem Prozess (keine Aktualisierung nach Prozessänderung)

- nicht mehr gültige Maßnahmen in P-FMEA

- Umgang der Kontrollen in P-FMEA entspricht nicht dem Kontrollplan

Formale Fehler:

- P-FMEA Team ist nicht nachvollziehbar

- P-FMEA Geschichte ist nicht nachvollziehbar – wann und was (grobe Beschreibung reicht) in P-FMEA geändert wurde

- Fehlende Termine bei den Maßnahmen

- eingeführte und bisher nicht eingeführte Maßnahmen kann man nicht unterscheiden.

Fehler des Teams:

- destruktive Gruppendynamik

- unterschiedlicher Kenntnisstand der Teammitglieder

- konkurrierende persönliche Ziele der Teammitglieder

Kritische Würdigung

Alle Methoden, auch die P-FMEA, haben Vorteile und Nachteile. Um dies übersichtlich darzustellen und dem Leser ein Abwägen zu ermöglichen, sind diese nachstehend gegenübergestellt.

| Vorteile | Nachteile |

|

|

Quellen

- https://quality-one.com/pfmea/

- https://qualityinspection.org/process-fmea/

- https://qualitytrainingportal.com/resources/fmea-resource-center/10-steps-conduct-pfmea/

- https://www.processexcellencenetwork.com/business-process-management-bpm/articles/process-failure-mode-effects-analysis-pfmea

- https://elsmar.com/pdf_files/FMEA%20Examples/PFMEA%20-%20Process%20FMEA.pdf

- https://www.meistersite.de/pdfs/methodenkoffer/FMEA.pdf

- http://www.q-systems.cz/files/RVErf_FMEA.pdf

- https://www.meistersite.de/pdfs/methodenkoffer/FMEA.pdf

- https://www.quality.de/lexikon/fmea/

- https://www.fmea.wiki/